Maidir leis an stádas reathascriú liathróideMaidir le próiseáil, is féidir modhanna teicneolaíochta próiseála scriú liathróide a úsáidtear go coitianta a roinnt ina dhá chatagóir den chuid is mó: próiseáil sceallóga (gearradh agus foirmiú) agus próiseáil gan sceallóga (próiseáil plaisteach). Áirítear leis an gcéad cheann casadh, muilleoireacht chioclóin, etc. den chuid is mó, agus áirítear leis an dara ceann easbhrú fuar, rolladh fuar, etc. Ós rud é nach bhfuil formhór na gcustaiméirí an-eolach ar theicneolaíocht próiseála scriú liathróide, seo a leanas anailís agus míniú gairid ar shaintréithe, buntáistí agus míbhuntáistí an dá theicneolaíocht próiseála scriú liathróide seo.

Réamhrá ar mhodhanna teicneolaíochta próiseála scriú liathróide a úsáidtear go coitianta:

1. SliseannaPpróiseáil

Tagraíonn próiseáil sceallóga scriú d'úsáid modhanna gearrtha agus foirmithe chun an scriú a phróiseáil, lena n-áirítear casadh agus muilleoireacht cioclóin den chuid is mó.

Casadh:Úsáideann deil uirlisí deil éagsúla nó uirlisí eile ar dheil. Is féidir leis dromchlaí rothlacha éagsúla a phróiseáil, amhail dromchlaí sorcóireacha inmheánacha agus seachtracha, dromchlaí cónúla inmheánacha agus seachtracha, snáitheanna, claiseanna, aghaidheanna deiridh agus dromchlaí múnlaithe, etc. Is féidir leis an cruinneas próiseála IT8-IT7 a bhaint amach. Is é 1.6 ~ 0.8 luach garbh an dromchla Ra. Úsáidtear deil go minic chun páirteanna aon-ais a phróiseáil, amhail seaftaí díreacha, dioscaí, agus páirteanna muinchille.

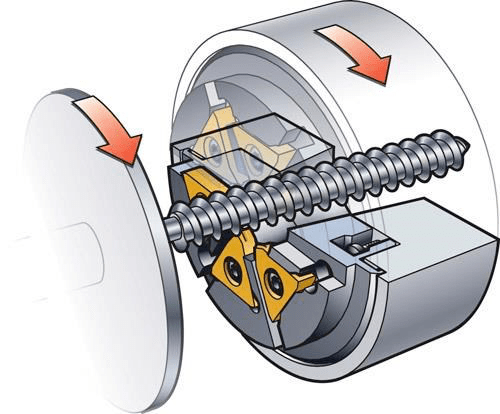

Gearradh cioclóin (muilleoireacht ghaoithe):Is modh próiseála snáithe ardéifeachtúlachta é gearradh cioclóin (muilleoireacht ghaoithe), atá oiriúnach le haghaidh próiseáil gharbh ar bhaisceanna níos mó snáitheanna. Is é an próiseas ná gearrthóir cairbíde a úsáid chun na snáitheanna a mhuilleáil ag luas ard. Tá buntáistí ag baint leis an uirlis seo a leanas: dea-fhuarú agus ard-éifeachtúlacht táirgthe.

2. Gan sceallógaPpróiseáil

Tagraíonn próiseáil gan sceallóga slata scriú do phróiseáil slata scriú ag baint úsáide as modhanna foirmithe miotail plaisteacha, lena n-áirítear easbhrú fuar agus rolladh fuar den chuid is mó.

FuarEeasbhrúite:Is modh próiseála é easbhrú fuar ina gcuirtear an bán miotail i gcuas an mhúnla easbhrú fuar, agus ag teocht an tseomra, cuirtear an punch seasta ar an bpreas i bhfeidhm ar an mbán chun dífhoirmiú plaisteach a dhéanamh ar an mbán miotail chun na codanna a tháirgeadh. Faoi láthair, is féidir le cruinneas toisí ginearálta na gcodanna easbhrú fuar a forbraíodh i mo thír féin 8 ~ 9 leibhéal a bhaint amach.

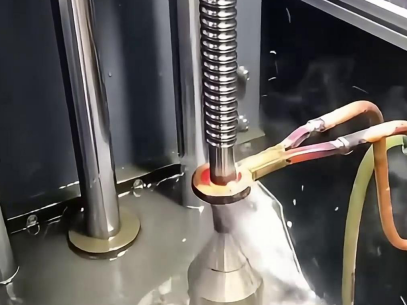

FuarRag rolladh:Déantar rolladh fuar as plátaí te-rollta ag teocht an tseomra. Cé go dtéann an pláta cruach i dteas mar gheall ar an rolladh le linn na próiseála, tugtar rolladh fuar air fós. Is é an próiseas foirmithe rollta fuar an rásbhealach snáithithe scriú liathróide ná an fórsa frithchuimilte a chruthaítear idir an sorcóir agus an barra babhta miotail. Faoi bhrú an bhrú bíseach, greamaítear an barra miotail isteach sa limistéar rollta, agus ansin gníomhaíonn fórsa rollta éigeantach an tsorcóra an próiseas dífhoirmithe plaisteach.

Comparáid idir buntáistí agus míbhuntáistí a úsáidtear go coitiantascriú liathróideteicnící próiseála:

I gcomparáid le meaisínithe gearrtha traidisiúnta, is iad seo a leanas na buntáistí a bhaineann le meaisínithe gan sceallóga:

1. Feidhmíocht ard táirge. Agus modhanna próiseála gearrtha á n-úsáid, mar gheall ar stróiceadh snáithíní miotail agus drochchaighdeán dromchla, is gá go ginearálta an próiseas meilt a mhéadú. Úsáideann meaisínithe gan sceallóga modh foirmithe plaisteach, tarlaíonn cruaite fuar oibre ar an dromchla, is féidir leis an garbhacht dromchla Ra0.4 ~ 0.8 a bhaint amach, agus feabhsaítear neart, cruas, agus friotaíocht lúbadh agus casta an phíosa oibre.

2. Éifeachtúlacht táirgthe a fheabhsú. Go ginearálta, is féidir éifeachtúlacht táirgthe a mhéadú níos mó ná 8 go 30 uair.

3. Feabhsaítear cruinneas na próiseála. Is féidir an cruinneas próiseála a fheabhsú faoi 1 go 2 leibhéal.

4. Laghdú ar thomhaltas ábhair. Laghdaítear tomhaltas ábhair faoi 10% ~ 30%.

Le haghaidh tuilleadh eolais, déan teagmháil linn agamanda@kgg-robot.comnó +WA 0086 15221578410.

Am an phoist: 12 Samhain 2024